Ein Team aus Wissenschaftler:innen der Fachhochschule Dortmund arbeitet mit Projektpartnern aus der Wirtschaft daran, die CO₂-Emissionen von Alu-Rädern für Autos zu reduzieren. Das Maschinenbau-Projekt „SUPA-Wheel“ hat dabei nicht nur die Herstellung, sondern auch Einflüsse auf den Spritverbrauch im Blick.

Ein neues „SUPA-Rad“ mit altem Material

Das glänzende Alu-Rad – umgangssprachlich auch Alu-Felge genannt – sieht schick aus, hat aber eine eher schlechte Ökobilanz. Mit dem Projekt „SUPA-Wheel“ will ein Team der Fachhochschule Dortmund daran etwas ändern.

Das Ziel der Ingenieure ist ambitioniert: Das „SUPA-Rad“ soll ökologischen, technischen, aber auch wirtschaftlichen Ansprüchen gerecht werden. Dieser Spagat muss der Firma Borbet als Radhersteller mit mehreren Produktionsstätten in Deutschland immer wieder aufs Neue gelingen. Sie ist eine von mehreren Projektpartnern. Gemeinsam unterstützen sie die Forschenden mit Marktkenntnissen, Fertigungs-Know-how und Forschungsmaterialien.

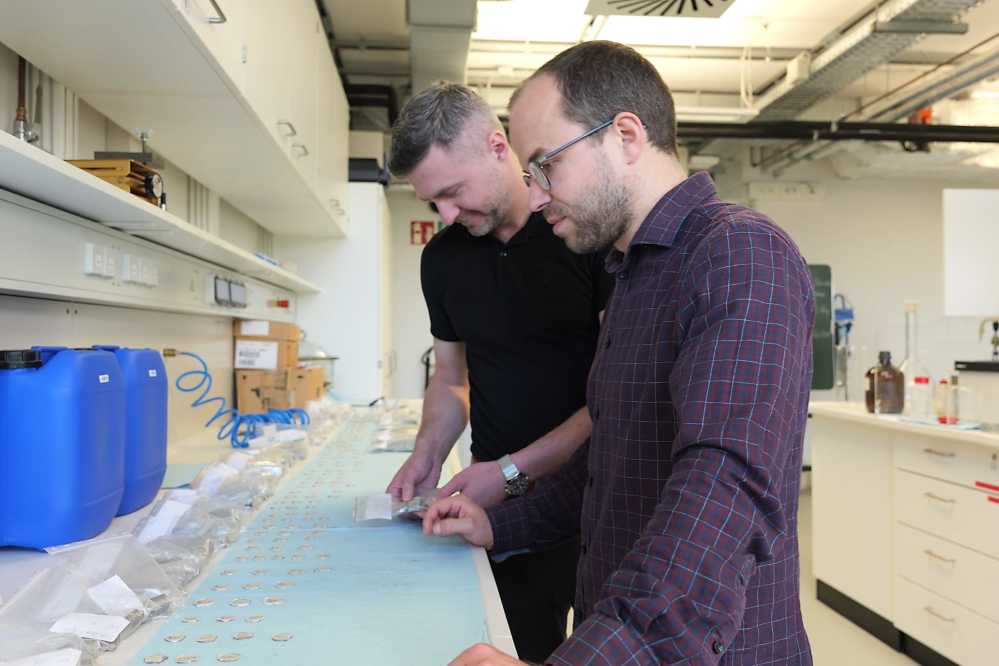

„Und wir entwickeln die perfekte Legierung für das Rad“, sagt Wilhelm Harms. Er und sein Kollege Jakob Nowak sind wissenschaftliche Mitarbeiter am Fachbereich Maschinenbau der FH Dortmund und treiben die Forschung zusammen mit zwei Hilfskräften voran. 30 Prozent Alt-Aluminium sollen künftig in ihren Rädern verwendet werden.

Herausforderung: Recycling im Mischverhältnis

Bisher werden Räder zu 100 Prozent aus neuem Aluminium hergestellt. Der Grund: Es ist leichter mit reinem Material die gewünschte Legierung zu erhalten. Eine Legierung ist ein Stoff, der aus mindestens zwei Elementen besteht. Beim Rad kommen neben Aluminium noch Silizium, Eisen, Zink, Kupfer, Magnesium und Mangan hinzu.

Diese fein abgestimmte und langerprobte Mischung der Elemente ist es, die Härtegrad, Festigkeit und Korrosionsrate der Alu-Räder ausmachen. Recyceltes Aluminium bringt jedoch bereits kleinste Einschlüsse anderer Elemente mit. Und so gerät das sensible Mischverhältnis ins Wanken. Das Konsortium aus FH und den Projektpartnern hat daher untersucht, wie viel Spielraum in der Zusammensetzung möglich ist, „ohne dabei die Sicherheit des Rades zu gefährden“, betont Jakob Nowak.

Dazu wurden Test-Legierungen und 300 Proben im hochschuleigenen Chemielabor untersucht „Zunächst benötigten wir ein Modell, mit dem wir zuverlässig die Eigenschaften neuer Legierungen voraussagen und auf Effekte durch Einschlüsse anderer Elemente im Alt-Aluminium reagieren können“, erklärt Wilhelm Harms. Aktuell laufen die Materialtests auf den Prüfständen der Fachhochschule.

Weitere Ansätze für weniger CO₂

Dass der Aufwand lohnt, davon sind die Ingenieure überzeugt. „Alt-Aluminium hat eine zehnfach bessere CO₂-Bilanz als Neu-Aluminium“, sagt Wilhelm Harms. Warum dann also nur 30 Prozent Alt-Alu im neuen Rad? „Der Trenn- und Sortierprozess ist aufwändig und bisher können nur 30 Prozent recyceltes Aluminium als stabile Liefermenge gewährleistet werden“, erklärt Jakob Nowak.

Darum suchen die Ingenieure neben der Produktion mit Alt-Alu nach weiteren CO₂-Sparpotenzialen im Rad. Eine höhere Festigkeit der Aluminium-Legierung könne gleiche Stabilität bei weniger Materialeinsatz möglich machen. Das mache die Räder leichter und spare Energie, wenn weniger Masse bewegt werden muss.

Weit fortgeschritten sind Ideen zu moderneren Radkappen, sogenannte Inserts. Diese Kunststoffabdeckungen werden in das Rad geklemmt, um die Aerodynamik zu verbessern. „Das spart Kraftstoff beziehungsweise Strom und erhöht somit die Reichweite“, sagt Jakob Nowak. Beim Kunststoff setzen die Ingenieure gemäß dem Nachhaltigkeitsgedanken auf biogene Kunststoffe ohne Glasfaserverstärkung. Glasfaser gilt als Sondermüll, der nicht ohne großen Aufwand aufbereitet oder energetisch wiederverwertet werden kann, weshalb er zumeist auf Deponien endgelagert wird.

Ziel: Seriennaher Prototyp bis Mitte 2026

Am Ende des Projekts soll eine prototypische Lösung vorliegen: „Ein Alu-Rad – CO₂-reduziert, kostengünstiger, aber auch schick und verkaufbar“, so Wilhelm Harms. Das Projekt läuft noch bis Mitte des kommenden Jahres.

Das Projekt „SUPA-Wheel“ unter der Leitung von Prof. Dr. Matthias Müller wird mit gut einer halben Million Euro vom Bundesministerium für Wirtschaft und Klimaschutz gefördert. Prof. Müller betreut am Fachbereich Maschinenbau das Labor für Faserverbundtechnik und Strukturmechanik. Ebenfalls beteiligt ist Prof. Dr.-Ing. Yves Rosefort, der am Fachbereich zum Schwerpunkt Fahrzeugantriebe lehrt und forscht.

Projektpartner sind der Radhersteller Borbet aus Hallenberg-Hesborn (Sauerland), das Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV, der Kunststoffverarbeiter Jordan Spritzgusstechnik aus Menden und der Hersteller Trimet Aluminium aus Essen.